« Nous voulons atteindre une détection à 100 % pour que le tri puisse éventuellement être effectué avec zéro personnel », déclare Roland Scheffer d'Ellips, qui se concentre sur l'optimisation des processus de tri. Lui et ses collègues, Jody Bakker, Mitchel Bakker et Adriaan Vet, indiquent qu'Ellips a récemment franchi une nouvelle étape dans ce processus. La société a introduit un nouveau module d'apprentissage profond, TrueAI, qui fait partie de sa nouvelle plateforme logicielle TrueSort 2.

Avec TrueAI, Ellips s'assure de trouver les défauts de bout de ligne. « La technologie existante peine à déterminer les défauts spécifiques du dernier kilomètre. Ceux-ci peuvent prendre tellement de formes qu'il est extrêmement difficile de modéliser et de calculer toutes ces combinaisons. Notre nouveau logiciel peut détecter ces défauts de la dernière ligne droite parce que nous avons utilisé de grandes quantités de données, combinées à l'expertise des opérateurs et des inspecteurs de qualité, pour le former. »

Ce développement n'a pas été une mince affaire, admet Mitchel. « Il était difficile d'optimiser le système en utilisant de grandes quantités de données ; plus le système a accès à ces données, mieux il peut détecter des défauts spécifiques. Nous avons pu le faire parce que nous disposons d'une vaste base de clients dans le monde entier et que nous avons recueilli des données sur différentes saisons et dans différentes conditions. Cela nous permet d'améliorer la précision de la détection de ces défauts difficiles à trouver. »

Difficile à trouver

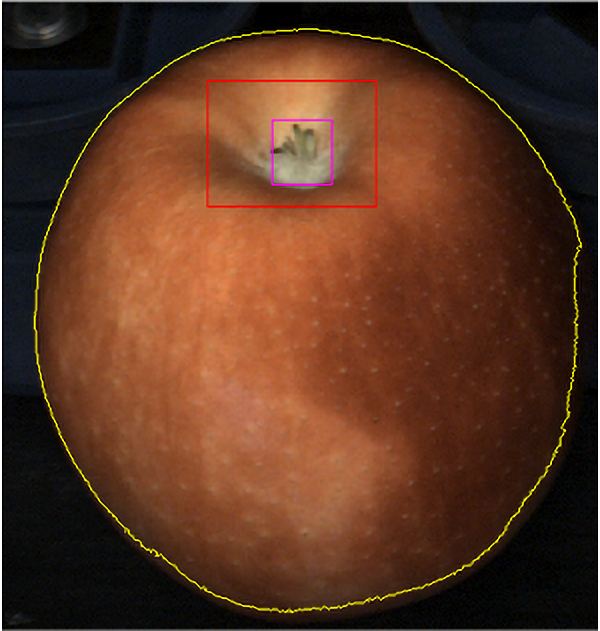

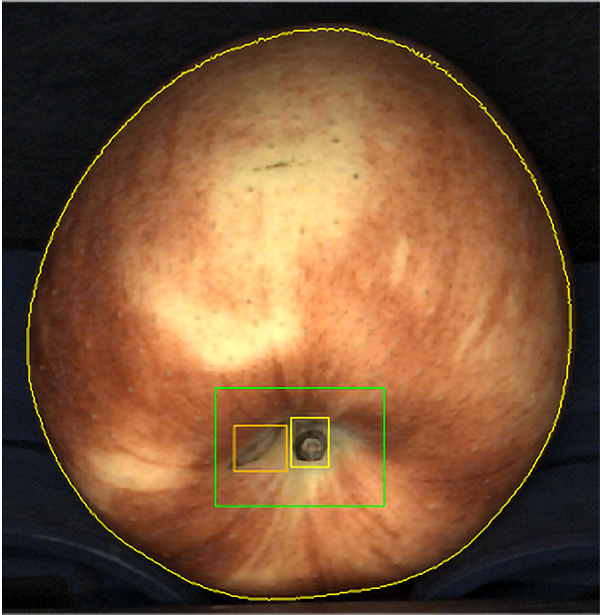

Un exemple d'un tel défaut difficile à trouver est celui des minuscules fissures que des produits comme les pommes peuvent développer autour de leurs tiges. « Ces fissures peuvent avoir toutes sortes de tailles et de couleurs, selon qu'elles viennent d'apparaître ou qu'elles sont là depuis un certain temps. Par ailleurs, les tiges sont toujours gênantes et projettent des ombres. Il faut pointer la zone de la tige avec la caméra pendant quelques instants pour voir s'il y a des défauts. C'est très difficile à faire. Mais notre technologie peut le faire. Auparavant, les opérateurs devaient définir toutes sortes de paramètres. Mais comme les défauts peuvent avoir des aspects très différents, il était très difficile pour un humain de régler ces paramètres avec précision ».

Logiciels et opérateurs travaillent ensemble

L'utilisation de l'intelligence artificielle (IA) dans le processus de tri améliore la fiabilité et nécessite moins de personnel. Cela n'enlève rien au rôle de l'opérateur. « Cette personne contrôle la qualité en cours de tri. La seule différence, c'est que c'est désormais le système, et non plus l'opérateur, qui définit les paramètres. Vous voulez le meilleur des deux mondes : un opérateur qui connaît le produit et la manière dont les paramètres doivent être définis, combiné à notre nouvelle boîte à outils puissante », ajoute Jody. Par exemple, souligne-t-elle, il peut arriver que le logiciel ait des « doutes » sur un défaut ; l'opérateur procède alors à l'évaluation finale de la qualité.

Une nouvelle génération de systèmes de tri

« C'est l'avenir. Cette technologie va devenir la nouvelle norme ». Ce logiciel d'apprentissage profond est actuellement utilisé sur les pommes et les dattes. Des développements sont en cours pour l'étendre à d'autres produits tels que les oignons, les cerises et les myrtilles. Ellips a également passé les dernières années à se préparer à utiliser le module TrueAI pour étendre ses systèmes existants.

Vue d'ensemble

En plus des améliorations apportées au tri qualitatif, la plate-forme logicielle a fait peau neuve sous le nom de TrueSort 2. Cette nouvelle plateforme permet aux utilisateurs de faire des choses comme ajouter les données du processus de tri à leur système ERP. Il existe également de nouvelles fonctionnalités telles que des tableaux de bord qui donnent aux opérateurs, aux responsables et aux clients des informations de qualité sur les produits. « Vous pouvez, par exemple, voir combien de fruits défectueux il y a par lot », explique Jody.

« Ou combien de produits sont perdus, ou la différence entre les différentes qualités. » Les clients veulent de plus en plus souvent des lectures différentes, ajoute Roland, ce qui signifie que l'écran inclut davantage de mesures. Cela ne fait pas l'affaire de la vue d'ensemble et de la facilité d'utilisation. « TrueSort 2 vous permet de minimiser les données en les regroupant sous une forme plus logique. Cela permet de garder les choses simples », dit-il.

Contrôle

S'ils le souhaitent, les utilisateurs peuvent sélectionner quelque chose dans les données et définir des produits en regroupant leurs classes. Ils peuvent ensuite également effectuer un tri direct en fonction des exigences du (super)marché. « Pack2Spec permet de répondre à la demande des supermarchés dès la sortie. Comme nous parvenons à trier de plus en plus précisément, nous pouvons aussi contrôler correctement ce que le marché peut accepter », explique Roland. « Cela signifie optimiser les rendements des clients et contribuer à prévenir le gaspillage alimentaire. »

Starr Ranch Growers, un producteur de pommes basé aux États-Unis, utilise ce système. Mitchel explique qu'ils ont une ligne de tri de pommes à 12 voies avec 60 sorties de produits, ce qui rend le tri en différentes catégories crucial. « Notre système leur donne la flexibilité de travailler avec toutes ces exigences d'emballage et de qualité dans une seule plateforme logicielle, de manière organisée », conclut-il.

Pour plus d’informations :

Mitchel Bakker

mitchel.bakker@ellips.com

Ellips

Esp 300

5633 AE Eindhoven

Tél. : +31 (0)40 245 6540

info@ellips.com

www.ellips.com